Как известно, основные потери веса при производстве колбасной продукции возникают на участке термообработки. Поэтому так важно выстроить идеальную систему

оперативного производственного учета именно на этом участке. Нужно не просто учесть все потери, нарушения технологического процесса и брак, полученный на данном участке, а попытаться предотвратить появление брака и сверхнормативных потерь.

Что и когда нужно учитывать?

Процесс производства на участке термообработки можно условно по делить на несколько стадий.

Первая стадия – подготовительная. На выходе с формовки батоны колбасы, как правило, развешиваются на рамах. Для того чтобы да лее имелась возможность контроля технологического процесса и учета потерь, нужно выполнить отвес рам с колбасой и зафиксировать момент входа рам на осадку (если она пре дусмотрена технологией).

Осадка – это выдержка колбасных батонов в подвешенном состоянии перед термической обработкой в течение установленного времени для уплотнения, созревания фарша и подсушки оболочки.

Что нужно учитывать при осадке? Прежде всего, требуется учесть время нахождения каждой конкретной рамы в камере осадки. Если время осадки будет существенно меньше или существенно больше, чем определено технологией для конкретного вида колбасы, то не избежать брака и/или сверхнормативных потерь.

Также важно учитывать климатические условия в камере осадки: если температура и влажность в камере сильно отклоняются от нормативных, также могут возникнуть сверхнормативные потери и брак.

Термообработка – следующая стадия процесса. В зависимости от вида колбасы (вареная, полукопченая и др.) меняется программа термообработки. На этой стадии важно учесть время входа рамы в камеру термообработки, время ее выхода из камеры термообработки и то, по какой программе термообработка проводилась. Перед термообработкой выполнять отвес рамы нет необходимости, так потери на осадке незначительны, а выполнение отвесов занимает достаточно много времени.

Охлаждение – третья часть процесса, которая направлена на уменьшение потерь массы продуктов, предотвращение развития микрофлоры и сохранение товарного вида.

Охлаждение может состоять из нескольких операций, таких как душирование, охлаждение при естественной температуре, интенсивное охлаждение. Для учета можно фиксировать время начала каждой из операций и климатический режим при них. Если нет необходимости погружаться в подробности, учитывают время начала и окончания процесса охлаждения. В любом случае нужно фиксировать начало и окончание процесса для каждой рамы.

Снижение влияния человеческого фактора

При ручном учете достаточно трудно, а порой и вовсе невозможно зафиксировать все, что требуется. К тому же при ручном учете велико влияние человеческого фактора, а это означает большую вероятность появления ошибок.

Существенно снизить воздействие человеческого фактора позволит штрихкодирование и подключение оборудования (весы, термодатчики и датчики влажности) к промышлен ным компьютерам, на которых выполняется автоматизированный производственный учет.

Каждая рама на выходе с формовки должна быть промаркирована соответствующим образом, это может быть приклеенная этикетка со штрих-кодом (см. фото) либо RFIDметка. При выполнении различных операций на следующих стадиях штрихкод или RFIDметка будут считываться и рама будет идентифицирована. Это сильно облегчит операции регистрации рамы на всех стадиях и исключит влияние человеческого фактора.

Есть еще дополнительное средство снижения воздействия человеческого фактора. Когда рама с колбасой вывозится с осадки и ставится в камеру термообработки, термист должен правильно выбрать программу термообработки. Иногда могут случаться ошибки. Поэтому при сканировании штрихкода или RFIDметки система должна подсказывать термисту, какую программу термообработки выбрать.

Типовой процесс учета

Полная схема учета прохождения рамы с колбасой через весь процесс выглядит следующим образом:

- На выходе с формовки каждая рама с колбасой взвешивается (определяется вес нетто) и маркируется. Время отвеса можно учесть как время входа в камеру осадки.

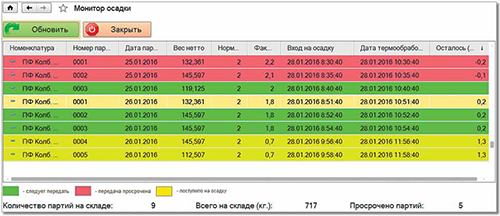

- На выходе из камеры осадки, перед постановкой рамы на термообработку, сканируется штрихкод этикетки (RFIDметка). Система фиксирует время, в течение которого рама находилась на осадке, и подсказывает программу термообработки, которая соответствует данному виду колбасы (см. рисунок). Термист указывает, в какую камеру термообработки помещает раму.

- После окончания процесса термообработки рама выкатывается из термокамеры и термист сканирует штрихкод этикетки (сканируется RFIDметка). Программа фиксирует факт завершения термообработки и начало процесса охлаждения.

- При охлаждении можно фиксировать окончание каждой из операций сканированием штрихкода или RFIDметки. Можно фиксировать окончание уже всего процесса охлаждения. Идеально было бы регистрировать все операции и климатические условия при каждой операции охлаждения. Тогда может быть получен полный материал для последующего анализа в случае негативного инцидента. После того как охлаждение полностью завершено, нужно зарегистрировать потери на всем цикле. Перед началом осадки рама уже была взвешена. Теперь нужно взвесить раму на выходе с охлаждения. Разница между весом нетто колбасы на раме перед входом на осадку и весом нетто на выходе с охлаждения и будет составлять потери. Помимо потерь, нужно зарегистрировать брак, если он есть.

При такой схеме оперативного производственного учета руководящий персонал получает все данные для последующего анализа причин возникновения брака и сверхнормативных потерь.

Обеспечение прослеживаемости

Прослеживаемость при термообработке обеспечивается достаточно просто. На выходе с формовки перед входом на осадку производится маркировка каждой рамы с колбасой. В процессе осадки, термообработки и охлаждения батоны колбасы остаются на раме. Таким образом, партия незавершенной продукции на раме не меняется.

Сложнее приходится на тех производствах, где в процессе указанных операций колбаса перевешивается на другую тару. Но и там можно организовать процесс таким образом, чтобы каждая партия колбасы была отделена от других.

Контроль и анализ потерь

Для каждого вида продукции существуют нормы потерь при термообработке и нормы технологического процесса.

Используя данные оперативного производственного учета, можно в один отчет вывести информацию о прохождении каждой рамой всего цикла от входа на осадку до выхода с охлаждения и сопоставить данные по потерям с данными по процессу.

Понятно, что сверхнормативные потери могут быть связаны либо с нарушением технологического процесса по времени и климатическим показателям, либо с ошибками на предыдущих этапах производства, например при фаршесоставлении.

Если потери связаны с нарушениями технологии, это сразу будет видно в отчете.

Если же нарушений в технологии нет, нужно искать причины на производстве до участка формовки.

Конечно, существует и такая возможность, как ошибочные параметры технологического процесса. Но если все предыдущее время продукция данного вида производилась с потерями, которые укладываются в нормативы, значит, причина в чемто другом.

В любом случае специалисты получают мощный инструмент для анализа причин возникновения сверхнормативных потерь и брака на всем цикле термообработки.

Проактивные меры

Оперативный производственный учет на участке термообработки дает очень много плюсов. Но у него есть один недостаток: данные учета могут быть использованы только для ретроспективного анализа.

Иными словами, когда уже все произошло, можно анализировать, почему так получилось, но изменить уже ничего нельзя.

Что же делать?

Мы знаем, что следует учитывать при выполнении различных опера ций термообработки. Так почему бы не попробовать контролировать эти параметры в реальном времени?

В процессе осадки нам важно контролировать климатические параметры и собственно время осадки. Поэтому можно использовать монитор осадки, основными задачами которого будут указание, какие рамы уже пора вынимать из камеры осадки (с учетом длительности по времени этого процесса), и подача сигнала в том случае, если климатические параметры сильно отклонились от нормы.

Термообработка и так автоматизирована, поэтому здесь добавить нечего.

А вот в процессе охлаждения, как и в процессе осадки, можно контролировать время и климатические параметры на каждой из операций. В этом поможет монитор охлаждения. Применение проактивных мер позволит очень сильно снизить потери и брак на всем участке.

Программа для автоматизации участка термообработки

Информационная система, функции которой описаны выше, должна строиться с использованием специального программного обеспечения, которое позволит полностью автоматизировать всю цепочку производственного учета на мясоперерабатывающем предприятии, включая учет на участке термообработки.

Для этой цели подходит программный продукт «1С:Мясопереработка MES. Модуль для 1С:ERP», специально разработанный для автомати зации производства мясоперерабатывающего предприятия.

Главные преимущества программного продукта перед аналогами:

- программный продукт отечественный, поэтому никакие санкции и колебания курсов валют не повлияют на его внедрение и эксплуатацию;

- стоимость и сроки внедрения программного продукта существенно ниже, чем у зарубежных аналогов;

- так как программный продукт разработан на платформе «1С:Предприятие 8», найти специалистов для его последующей эксплуатации не слишком сложно практически в любом городе РФ;

- базой для программного продукта служит «1С:ERP», что позволяет не только закрыть оперативный уровень, но и построить полноценную ERPсистему мясоперерабатывающего предприятия.

Источник: Журнал «Мясные Технологии» №9 2017 |

ENG

ENG

support@meatbranch.com

support@meatbranch.com